Más leído

- 1. Yolanda Díaz, ministra de Trabajo y Economía Social, visita Copreci

- 2. El Grupo MSI recibe el premio a la mejor pyme industrial del año

- 3. 20 años de cooperativismo y mucho corazón

- 4. Nueva edición del Foro de Personas de MONDRAGON

- 5. LagunAro concluye con nota 2024 y afronta con solidez sus retos de futuro

- 6. Fagor Arrasate suministra líneas de corte de acero a la mexicana Ternium

Ideko mostrará sus novedades en inteligencia artificial, precisión, robótica y composites

Los procesos industriales viven inmersos en una nueva revolución presidida por la búsqueda de la eficiencia y la productividad. La automatización que caracteriza a la llamada Industria 4.0 ha comenzado a compartir espacio y protagonismo con una nueva etapa en la que la inteligencia artificial actúa como elemento integrador entre seres humanos y máquinas, la robótica es cada vez más precisa, y la tecnología apuesta por materiales más robustos, flexibles, sostenibles y versátiles. Para consolidar este nuevo escenario productivo es necesaria la colaboración estrecha entre todos los protagonistas del ecosistema industrial que permita diseñar soluciones innovadoras capaces de enriquecer el tejido productivo y facilitar la transferencia de conocimiento a la sociedad en general.

El centro de investigación, que ocupará el stand C-14, B-15 del pabellón 1 del BEC, exhibirá sus capacidades en inteligencia artificial aplicada al manufacturing a través de diferentes talleres que se podrán seguir en formato presencial y vía streaming

En este escenario, el centro tecnológico IDEKO, miembro de Basque Research & Technology Alliance (BRTA), acudirá a la 31ª edición de la Bienal de Máquina Herramienta, 31BIEMH, con soluciones innovadoras en varias de las materias que están llamadas a protagonizar este cambio de paradigma como la inteligencia artificial aplicada al manufacturing o la precisión, dos de los principales ejes tractores del plan de investigación aprobado recientemente por la entidad.

El centro de investigación, que ocupará el stand C-14, B-15 del pabellón 1 del BEC, exhibirá sus capacidades en inteligencia artificial aplicada al manufacturing a través de diferentes talleres que se podrán seguir en formato presencial y vía streaming; mostrará sus avances en precisión y robótica; exhibirá piezas de materiales compuestos que ha fabricado para el sector aeronáutico y ferroviario, y mostrará sus soluciones para la eliminación de vibraciones en el sector de máquina herramienta.

Inteligencia artificial aplicada al manufacturing

La presencia de IDEKO en la Bienal de Máquina Herramienta es el resultado de la apuesta que el centro tecnológico ha realizado durante los últimos años para diseñar e implementar soluciones de inteligencia artificial (IA) capaces de optimizar la productividad y la eficiencia del tejido productivo, en especial de las pymes. Esta apuesta, que es también fruto de una colaboración estrecha con el conjunto del ecosistema industrial, se ha traducido en la realización de varios programas piloto orientados tanto a la monitorización de componentes críticos de máquinas como a la detección de anomalías en el funcionamiento de la maquinaria.

Estos programas han sido posibles gracias a la recolección de infinidad de datos procedentes de las redes de sensores instaladas en diversas máquinas a lo largo del mundo, que son las que permiten monitorizar el funcionamiento de la maquinaria y así obtener la información necesaria para optimizar diferentes procesos. En este sentido, IDEKO monitoriza más de 700 máquinas que están conectadas a la nube, recogiendo datos de unos 200 sensores en cada máquina y enviando datos de manera constante. Este flujo continuo de captura de datos permite a IDEKO la monitorización del estado de los componentes y la detección de anomalías.

La inteligencia artificial se alimenta de gran cantidad de datos provenientes de redes de sensores desplegadas en maquinaria industrial. Gracias a la aplicación de la inteligencia artificial al manufacturing las empresas pueden evitar averías y paradas de producción no programadas, elevar la disponibilidad de los equipos y garantizar su óptimo rendimiento a la hora de producir piezas y componentes de alto valor añadido.

Soluciones de IA para mejorar la competitividad de las empresas

Los desarrollos de inteligencia artificial tienen mucho que aportar a la mejora de la producción en planta, y facilitan el procesamiento de un volumen ingente de datos que contribuye a mejorar la agilidad en la toma de decisiones y a conseguir una mayor competitividad en un mercado cada vez más complejo. A este respecto, IDEKO llevará a la Bienal sus capacidades en inteligencia artificial aplicada al manufacturing que gira entorno a varios elementos:

Monitorización de componentes

La obtención, procesamiento y gestión de datos sobre el funcionamiento de diversos indicadores en cientos de máquinas industriales permite monitorizar el comportamiento de componentes que resultan críticos para su funcionamiento, en especial, los ejes y los cabezales.

Las averías asociadas a este tipo de componentes suelen ser muy costosas y conllevan paradas de producción de varios días; por eso resulta fundamental identificar de forma prematura cualquier indicio de problema para poder solventarlo de forma preventiva o, en su caso, para planificar una parada de producción que resulte lo menos gravosa posible para la empresa. Este programa piloto de monitorización de componentes críticos ha permitido detectar de forma precoz varios problemas en máquinas distribuidas por empresas de nuestro entorno, hasta el punto de que esta opción ha pasado a convertirse en un servicio digital propio con el que los clientes industriales pueden optimizar su producción.

Detección de anomalías

A través de las redes de sensores instaladas en las máquinas nuevas el sistema de IDEKO compara los datos de funcionamiento diario con el patrón habitual de la maquinaria y da un aviso en el momento en que detecta un fallo o un parámetro que se sale de lo normal. Este sistema ayuda a detectar los problemas antes de que se conviertan en averías graves.

Job Manager

El etiquetado o registro de las incidencias que se producen durante la operativa de la maquinaria resulta básico para entrenar el algoritmo de inteligencia artificial y enseñarle a detectar disfunciones similares en el futuro. Para facilitar este proceso, IDEKO ha desarrollado un sistema Job Manager que obliga a los operarios a introducir estas etiquetas en el momento en el que se registran las incidencias. El sistema es capaz de paralizar la actividad de la máquina hasta que el operario registra lo ocurrido de forma detallada. Estos datos son los que permiten al sistema detectar anomalías similares en otras máquinas y mejorar el rendimiento general de toda la maquinaria adscrita al sistema.

Sensorización de maquinaria antigua

El despliegue de redes de sensores en máquinas antiguas se ha convertido en un servicio necesario para minimizar el riesgo de averías graves. Esta sensorización resulta especialmente interesante cuantos más años tienen los componentes porque es cuando empiezan a sufrir fallos de manera habitual, y cuando mayor es el riesgo de averías graves. IDEKO cuenta con un amplio expertise en materia de sensorización de componentes y dispone de soluciones adaptadas a las necesidades de cada empresa para incrementar su eficiencia.

Píldoras de inteligencia artificial para empresas industriales

El stand de IDEKO (C-14, B15 pabellón 1) en la Bienal de Máquina Herramienta acogerá la celebración de cinco talleres entre los días 13 y 17 de junio dirigidos a mostrar las ventajas de la implantación de procesos de inteligencia artificial para las empresas industriales. El responsable del grupo de investigación TICs y Automatización de IDEKO, Iñigo Bediaga, será el encargado de explicar los beneficios que tiene para las empresas la transformación de datos en información útil a través de estas herramientas digitales de cara a la optimización de los procesos productivos.

Las charlas, que se podrán seguir en directo vía streaming, tratarán las siguientes temáticas:

- Hacia la digitalización de máquinas. Plataforma IoT para la captura y analítica de datos (14 de junio a las 11:00 horas). Durante la charla se presentará la plataforma SAVVY Edge y SAVVY Industrial Cloud, desarrollada por IDEKO y la empresa SAVVY Data Systems, para la gestión de los datos y su transformación en información valiosa para la productividad de la empresa.

- Mantenimiento predictivo en máquina herramienta. Fingerprint o tests de autodiagnóstico de máquinas (14 de junio a las 12:00 horas). Iñigo Bediaga presentará varios casos de éxito obtenidos mediante los tests de máquina o Fingerprint. Esta tecnología permite conocer de forma rápida y automatizada el estado de componentes críticos como los cabezales y ejes rotativos y lineales, anticiparse a posibles anomalías y llevar a cabo un mantenimiento predictivo y basado en la condición.

- El salto de la I+D a la industria. Pilotos de inteligencia artificial (15 de junio a las 11:15 horas). El responsable de TICs y Automatización explicará varios casos prácticos de experiencias piloto de inteligencia artificial aplicada a la detección de anomalías con pymes industriales de nuestro entorno. Estos programas han permitido detectar anomalías, roturas de herramientas de corte, predecir el desgaste de muela y el daño térmico en procesos de rectificado, e incluso optimizar la producción para la gestión del stock.

- Plataforma SAVVY para mejorar la eficiencia de los equipos (16 de junio a las 11:00 horas). En esta charla Iñigo Bediaga y Fernando Sáenz, CEO de SAAVY Data Systems, presentarán la solución SAVVY-MEC bajo la plataforma SAVVY Industrial Cloud orientada al sector del mecanizado y la transformación metalmecánica, desarrollado por SAVVY Data Systems, Fagor Automation e IDEKO. Se trata de una herramienta que mejora el OEE (Overall Equipment Effectiveness), es decir la eficacia y el rendimiento de los equipos industriales.

- Estandarización de la obtención de datos. Cómo compartir información con espacios de datos europeos (17 de junio a las 11:00 horas). El taller, a cargo del responsable de TICs y Automatización de IDEKO y de Michel Iñigo, Senior Project Manager en Mondragon Corporation, dará pautas para poder compartir los datos recabados en diferentes maquinarias y con distintos softwares con el objetivo de optimizar el flujo de información entre empresas de otros entornos y mejorar la eficacia de las herramientas de inteligencia artificial. Concretamente, se abordará la necesidad de implantar en las máquinas conectores IDS (International Data Spaces) para compartir esta información de forma segura y confiable dentro de los espacios de datos europeos, los EU Manufacturing Data Spaces. Gracias a la nueva tendencia digital de AAS (Asset Administration Shell), se puede acceder a las propiedades y funciones del activo monitorizado independientemente de su tecnología y su fabricante.

Robótica para una fabricación más precisa y flexible

La introducción de la robótica en los procesos productivos y en los entornos de fabricación está permitiendo la automatización de múltiples procesos industriales. Mediante el uso de soluciones robóticas es posible automatizar tareas pesadas y peligrosas de forma fiable y segura. Sin embargo, los robots presentan todavía un amplio margen de mejora en relación a su precisión.

Aplicar soluciones de robótica ofrece grandes ventajas al sector de la máquina herramienta ya que aportan gran flexibilidad y versatilidad en operaciones de baja fuerza de mecanizado, procesos de lijado, taladrado o de recanteo para eliminar el material sobrante de las piezas, entre otros procesos.

La introducción de la robótica en los procesos productivos y en los entornos de fabricación está permitiendo la automatización de múltiples procesos industriales.

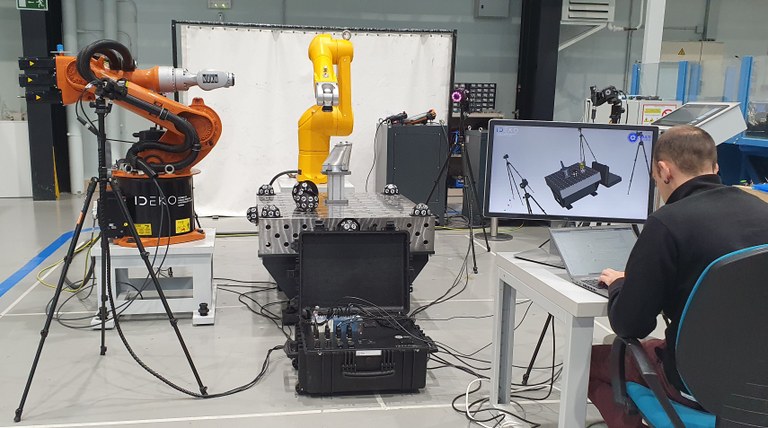

Durante la próxima edición de la BIEMH, IDEKO mostrará sus capacidades en precisión aplicada a la robótica. Una de sus soluciones son los sistemas de visión multicámara portátiles, que han conseguido incrementar la precisión de los robots para determinados procesos como la metrología a un coste mucho más asequible que los procesos manuales. Estos sistemas de visión multicámara permiten al robot realizar tareas de mecanizado sencillas de una forma más precisa.

Para exhibir esta tecnología IDEKO mostrará en la feria cómo la incorporación de sistemas de visión permite a un robot incrementar la precisión en la realización de operaciones de mecanizado. La célula que se mostrará consta de dos robots dotados de última tecnología para el proceso de lijado de piezas y para la inspección.

El primer robot integra tecnología láser que permite conocer cómo es realmente la pieza que va a acabar y adaptar su trayectoria para realizar una operación de acabado de la misma. El segundo robot realiza el acabado de la pieza. Esta solución, enfocada a piezas de geometría compleja o que requieren eliminar gran volumen de material, incluye un control de proceso para compensar el efecto del desgaste de la herramienta, garantizando un acabado homogéneo.

Además, gracias a su sistema de visión multicámara, basada en la tecnología de la visión 3D de fotogrametría, los robots son capaces de definir las medidas, las dimensiones y la ubicación espacial de los objetos, mediante la realización de múltiples fotografías, obteniendo una precisión mejorada. Esta solución está enfocada a piezas de geometría compleja que requieren eliminar gran parte de material y realizar un acabado libre de marcas. Además, está indicada para operaciones de baja fuerza de mecanizado, ligeras, en materiales como el aluminio o composites; para procesos de acabado como el recanteado, y en tareas de taladrado.

La robótica de precisión se puede aplicar en otros ámbitos como el del mecanizado donde es posible mejorar las capacidades de los robots para manipular materiales blandos como fibra, composite o aluminio en operaciones que no requieren una precisión elevada. Los robots también pueden realizar operaciones que se suelen llevar a cabo de forma manual, son operaciones repetitivas y fatigosas y como el pulido y lijado piezas, o la eliminación de impurezas o marcas, con sistemas de ayuda externos como un sistema de visión. De esta forma liberamos a las personas de hacer trabajos fatigosos y pueden dedicarse a realizar operaciones de más alto valor, como pueden ser la supervisión del robot o el control de calidad.

IDEKO ha implementado esta tecnología para una para aplicaciones del sector aeronáutico y dental, en el que su software está diseñado para identificar unos marcadores naturales para el robot, detectarlos y medirlos. Asimismo, el centro tecnológico dispone de varias células robóticas en su taller para investigar y trasladar su expertise en máquina herramienta al ámbito de la robótica, dentro del área de I+D.

Composites para mejorar la fabricación automatizada de piezas para el sector aeronáutico y ferroviario

La investigación y el desarrollo de composites es un área de gran importancia para sectores críticos como el aeronáutico, eólico, naval, etc. porque permite diseñar nuevos materiales de alta resistencia para cubrir ciertas necesidades o responder a determinadas propiedades mecánicas, como la resistencia a la tracción, la compresión, o el impacto. Su ligereza los convierte en materiales adecuados para diseñar soluciones de menor peso en ámbitos como el transporte o la movilidad sostenible. En la actualidad existe una amplia variedad de procesos de fabricación en función de la cadencia productiva y el tamaño de pieza.

IDEKO lleva más de una década en el ámbito de la investigación de estos materiales compuestos y se ha convertido en una referencia en la formulación y síntesis de nuevas resinas, y de equipamiento para caracterización y monitorización del proceso de infusión y curado: desde moldes y hot drape formers hasta bombas de vacío, estufas y hornos, equipos de monitorización y control de calor, y sistemas de atmósfera inerte para control de reacciones, entre otros.

Fruto de esta investigación el centro vasco trabaja en la actualidad en dos tecnologías de materiales compuestos:

- La fabricación de piezas de poliéster reforzado de fibra de vidrio, GFRP, mediante resinas de curado ultravioleta (UV). En este campo IDEKO trabaja para consolidar la tecnología desde el punto de vista de las geometrías manufacturables y en el desarrollo de resinas con mayores capacidades mecánicas y resistentes al fuego.

- La producción de piezas de composite de fibra de carbono, CFRP, partiendo de fibras y tejidos secos (NCF, tape, etc.). El centro ha lanzado un proyecto que tiene como objetivo desarrollar tape-NCF de fibra dotados con sensores para optimizar los procesos de fabricación de las piezas, por un lado, y para proporcionar información sobre las condiciones de uso de ese componente, su salud y su ciclo de vida. Por ejemplo, el empleo de composites de fibra de carbono en la fabricación de piezas es de gran utilidad para el sector aeronáutico ya que permite reducir el peso de los aviones, los costes derivados del empleo de materiales preimpregnados más costosos, así como el impacto a nivel de consumo energético.

Estas tecnologías tienen varias ventajas. Por un lado, las resinas requieren un menor tiempo de curado y, por lo tanto, contribuyen a aumentar la productividad. Además, los costes de almacenamiento y de los procesos de curado alternativos son inferiores, hecho que se traduce en una reducción de costes. Por último, suponen una mejora de las propiedades mecánicas con respecto a otras soluciones.

Además, IDEKO ha desarrollado procesos de fabricación de piezas controladas de alta cadencia, que garantiza una monitorización completa del proceso y de sus variables para asegurar la calidad y la repetitividad de los nuevos componentes.

La Bienal de Máquina Herramienta se convertirá en el escenario para que el centro tecnológico exhiba dos piezas tipo de las tecnologías en las que trabaja. En concreto, el centro tecnológico presentará una pieza en fibra de carbono para el sector aeronáutico y otra en fibra de vidrio para ferrocarril, en los que para su fabricación se han desarrollado procesos sostenibles y eficientes consiguiendo aumentar la presencia de los composites y así reducir de peso los vehículos y mitigar el impacto del transporte en el medio ambiente.

Asimismo, a través de un vídeo mostrará el proceso de fabricación de piezas de poliéster reforzado con fibra de vidrio curadas mediante UV. Este proceso engloba dos etapas:

- El proceso de fabricación del material compuesto está preimpregnado con fibras de resina con curado UV, que se pueden almacenar en cualquier lugar pero lejos de la radiación ultravioleta.

- El proceso de fabricación de la pieza, en el que se utilizan los materiales preimpregnados, un molde, una prensa de membrana y una lámpara de luz ultravioleta. Los materiales preimpregnados se depositan sobre el molde; a continuación la prensa los presiona para extraer el aire y compactar las diferentes capas. Por último, se proyecta la luz ultravioleta a través de la membrana y se consolida la pieza en pocos minutos.

Esta solución, que es el resultado de cuatro años de investigación, se encuentra ya en proceso de industrialización de la mano de varios usuarios finales y potenciales clientes.

Mejora del comportamiento dinámico de máquinas y procesos

Las vibraciones que se producen durante el funcionamiento de la maquinaria suponen uno de los principales desafíos a los que se enfrentan los fabricantes de equipos industriales dado que limitan la productividad y erosionan la calidad de los componentes fabricados.

El centro tecnológico IDEKO acumula un amplio expertise en torno al comportamiento dinámico de las máquinas y la corrección de disfunciones que afectan a la productividad. Su apuesta continua por conseguir la máxima calidad en la producción de piezas, por elevar la eficiencia de los procesos y por alargar la vida útil de los equipamientos le ha convertido en un referente en el control y eliminación de las vibraciones y de otros problemas de fabricación.

Durante los últimos años IDEKO ha acumulado un amplio conocimiento teórico-experimental del efecto chatter o vibraciones que se producen en los procesos industriales que le ha permitido impulsar tecnologías y sistemas de amortiguación y eliminación de vibraciones autoexcitadas.

El centro vasco aprovechará su presencia en la próxima edición de la BIEMH para exhibir varios sistemas innovadores que consiguen realizar un diagnóstico eficaz de estos problemas y que aplican medidas correctoras para la eliminación de las vibraciones en las máquinas, piezas y en los procesos de mecanizado. Estas soluciones incluyen las fases de verificación y puesta a punto, mediante la realización de ensayos que comprueban el comportamiento de las máquinas.

La Bienal se convertirá en el escenario en el que IDEKO mostrará varias soluciones para mejorar el comportamiento dinámico de máquinas y procesos:

- El desarrollo de tecnologías para la caracterización, modelización y diseño de soluciones para la mejora del comportamiento dinámico de las máquinas.

- El diseño de sistemas de amortiguamiento en estructuras de máquina, en piezas y en herramientas.

- La confección de algoritmos de control avanzados para la eliminación de vibraciones autoexcitadas y forzadas.

Inteligencia competitiva para impulsar el éxito de las empresas

Los canales digitales se han convertido en una fuente de información muy útil para comprobar las novedades que ofrecen los mercados y la situación competitiva en que se encuentra una empresa. Sin embargo, la abundancia de recursos y canales que han surgido en el ecosistema digital hace imposible procesar de forma manual toda la información que emana de estas fuentes.

Para llevar a cabo este proceso de forma eficaz se necesita disponer de un sistema capaz de capturar y filtrar toda la información relevante que impacta sobre las decisiones estratégicas y operativas de una empresa. Este tipo de tecnología, que se basa en sistemas de inteligencia competitiva y vigilancia tecnológica, se ha convertido en un elemento clave en la articulación de los procesos de toma de decisiones estratégicas porque facilita el acceso a información relevante y de calidad sobre el sector y el entorno competitivo de una empresa.

IDEKO ha aprovechado su conocimiento sobre herramientas digitales, inteligencia competitiva y vigilancia tecnológica para diseñar su software INNGUMA, que exhibirá durante la próxima Bienal de Máquina Herramienta. Este sistema es capaz de rastrear y supervisar de forma automatizada los datos de interés para una empresa mediante la captura de información de páginas web, redes sociales, vídeos, patentes, licitaciones, subvenciones, alertas e incluso precios.

Toda esta información se almacena en un archivo accesible para los miembros de la organización, con el objetivo de adoptar decisiones estratégicas más eficientes y reducir riesgos. La tecnología de esta plataforma de vigilancia competitiva es el resultado de más de 20 años de trayectoria y conocimiento del sector, que le han ayudado a crear una cartera de casi un centenar de clientes procedentes de ocho países.

Su propuesta de valor radica en la mejora del potencial de su software, que le permite ofrecer una gestión integral de la información. Este hecho la convierte en una herramienta transversal capaz de ofrecer valor añadido a distintos departamentos y de mejorar la posición competitiva de una empresa.

Eneko Arza, CEO de INNGUMA, abordará la conveniencia de implementar esta herramienta desde el punto de vista de la eficiencia durante una charla que se celebrará el día 16 a las 12.00 horas. Esta charla, titulada “Inteligencia competitiva para empresas industriales”, se podrá seguir en directo de manera presencial y por streaming al igual que las charlas anteriores centradas en inteligencia artificial.