Más leído

- 1. Fagor Arrasate suministra líneas de corte de acero a la mexicana Ternium

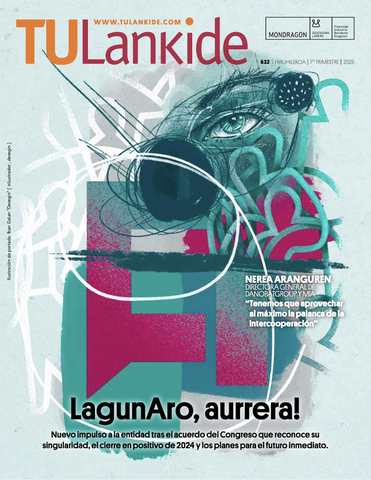

- 2. Los retos de futuro de LagunAro, en el último número de la revista TU Lankide

- 3. Danobatgroup marca un nuevo récord de facturación en 2024 con 344 M€

- 4. Reconocimiento al liderazgo de las mujeres cooperativistas en el 8M

- 5. MONDRAGON, la fuerza transformadora del compromiso

- 6. "MONDRAGON es un proyecto cooperativo, cercano, basado en la innovación, transformador y abierto"

Erreka Medical impulsa la innovación en la salud y la industria

Los polímeros naturales y sintéticos ofrecen varias ventajas donde se incluyen la flexibilidad, la biocompatibilidad y la integridad estructural. Estos parámetros son esenciales para mantener la funcionalidad bajo tensiones mecánicas y químicas. En función de los requisitos de la aplicación, pueden modificarse las propiedades físicas y químicas de los polímeros, como la resistencia mecánica, la resistencia química, las propiedades ópticas y la conductividad eléctrica. Esta adaptabilidad permite que los polímeros sean flexibles o rígidos, transparentes u opacos, y conductores o aislantes.

El moldeo por inyección

Una técnica común para la fabricación en masa de dispositivos poliméricos es el moldeo por inyección, en el que se especializa Erreka Medical, parte de la alianza MONDRAGON Health. En este proceso, el polímero fundido se inyecta a alta presión dentro de una cavidad del molde. El proceso de moldeo por inyección consta de varios pasos:

- Calentamiento del polímero hasta que esté fundido.

- Inyección del polímero fundido en un molde diseñado con precisión.

- Enfriamiento y solidificación del polímero.

- Apertura del molde.

- Expulsión de la pieza final.

Este método permite producir grandes cantidades de dispositivos manteniendo alta calidad y la integridad estructural de las piezas. Este método permite fabricar geometrías complejas y relaciones de aspecto elevadas, ideales para la comercialización de los productos. Entre las ventajas del moldeo por inyección se encuentran los altos índices de producción, excelente repetibilidad, y la capacidad de producir formas complejas con gran precisión.

La selección del material como clave

La selección de un polímero adecuado es crucial para estas aplicaciones, ya que las propiedades térmicas y reológicas tienen que ser compatibles con el proceso de moldeo por inyección.

El material más común para prototipado es el polidimetilsiloxano (PDMS); sin embargo, esta resina no es un material compatible con el proceso de moldeo por inyección. Los materiales compatibles con este proceso, y los cuales utiliza Erreka Medical, son el polimetilmetacrilato (PMMA), el copolímero de olefina cíclico (COC) y el policarbonato (PC), entre otros. El PMMA ofrece excelentes propiedades ópticas y resistencia química. El COC y el polímero de olefina cíclico (COP) sirven como alternativa para el PDMS y el PMMA, aportando una gran resistencia química y baja absorción de agua. El PC es un material adecuado si la aplicación requiere una gran resistencia mecánica y térmica.

Puedes consultar más servicios innovadores para el sector de la biosalud en MONDRAGON Health.